A moldagem por injeção desempenha um papel crucial na indústria moderna. Este processo, que é o gênero mais de5 milhões de toneladaspeças de plástico de cada ano, são essenciais para vários setores, como eletrônicos, automóveis e aparelhos elétricos. Você pode otimizar esse processo para reduzir os custos e melhorar a eficácia. Ao adotar técnicas demoldagem por injeção personalizada, você contribuirá para a produção de peças de alta qualidade, minimizando os desperdícios. A importância deste método reside na capacidade de responder à demanda de croissantes de materiais biodegradáveis, favorecendo uma produção mais durável.

Redução de custos e melhoria da eficácia

No domínio da moldagem por injeção, reduzir os custos e melhorar a eficácia é essencial para manter a competitividade. Você pode atingir esse objetivo adotando estratégias e técnicas específicas.

Estratégias de redução de coûts

Otimização de recursos

Para otimizar os recursos, você deve maximizar a utilização de materiais e minimizar as perdas. Usando técnicas demoldagem por injeção personalizada, você adaptará o processo às necessidades específicas de cada projeto, o que permitirá reduzir os excedentes de materiais. Esta abordagem de medida garante que cada grama de matéria de estreia seja utilizada com eficácia, reduzindo também os custos de produção.

Réduction des déchets

A redução dos déficits é uma outra estratégia clássica. Ao analisar o processo de produção, você identificará as etapas que geraram mais atrasos e realizará melhorias ciblées. Por exemplo, ajustando os parâmetros de moldagem, como a temperatura e a pressão, você minimizará as rebatidas. Além disso, a reciclagem de materiais não conformes no processo demoldagem por injeção personalizadacontribua para reduzir os déficits e diminuir os custos.

Técnicas para melhorar a eficácia

Melhoria do tempo do ciclo

Para melhorar o tempo do ciclo, você deve otimizar cada etapa do processo de moldagem. A integração de tecnologias avançadas diz que as lógicas de simulação permitem que você prefira e corrija as ineficácias antes mesmo do lançamento da produção. Ao reduzir o tempo necessário para cada ciclo, você aumenta a produtividade sem comprometer a qualidade das peças produzidas.

Gestão eficaz da produção

Uma gestão eficaz da produção repousa sobre um planejamento rigoroso e uma vigilância contínua. Ao utilizar sistemas de gerenciamento de produção, você acompanha continuamente as performances e identifica rapidamente as dificuldades de estrangulamento. Isso permitirá que você ajuste as operações para manter um fluxo de produção fluido e eficaz. Além disso, a formação contínua de operadores garante que eles são equipados para gerenciar as máquinas de maneira ideal, o que contribui para uma produção mais eficaz.

Otimização da Qualidade dos Produtos

Para garantir produtos de alta qualidade, você deve adotar medidas rigorosas de controle de qualidade e melhorar continuamente seu processo de produção.

Controle da Qualidade

Coloque no lugar dos padrões de qualidade

Você deve estabelecer padrões de qualidade claros e específicos para cada produto. Esses padrões servem de referência para avaliar a conformidade das peças produzidas. Ao definir critérios rigorosos, você garante uma produção homogênea e de alta qualidade. As normas industriais e os dons empíricos desempenham um papel crucial nesta iniciativa. Todos vocês ajudarão a justificar cada decisão e parâmetro, garantindo também o desempenho ideal do produto final.

Utilização de ferramentas de medida avançada

A utilização de ferramentas de medida avançada é essencial para verificar a conformidade dos produtos com os padrões estabelecidos. Estas ferramentas permitem detectar os cartões e fornecer correções rápidas. Por exemplo, captadores de alta precisão podem medir a temperatura e a pressão do moule, otimizando também a qualidade das peças. Integrando essas tecnologias, você reduzirá os padrões e melhorará a eficácia global do processo de moldagem por injeção.

Melhoria do Processo de Produção

Analisar padrões e correções

A análise dos padrões é uma etapa crucial para melhorar a qualidade dos produtos. Você deve identificar as causas profundas dos padrões e implementar soluções corretivas. Por exemplo, ajustar os parâmetros de moldagem, como temperatura e pressão, pode reduzir os ajustes. Ao adotar uma abordagem proativa, você melhorará a qualidade dos produtos e minimizará as perdas.

A formação continua des opérateurs

A formação contínua de operadores é indispensável para manter um alto nível de qualidade. Como regra geral, seu pessoal garante que você domina as últimas técnicas e tecnologias de moldagem. Esta experiência permite aumentar a eficácia das máquinas e resolver problemas rapidamente. Uma equipe bem formada contribui para uma produção mais fluida e para produtos de melhor qualidade.

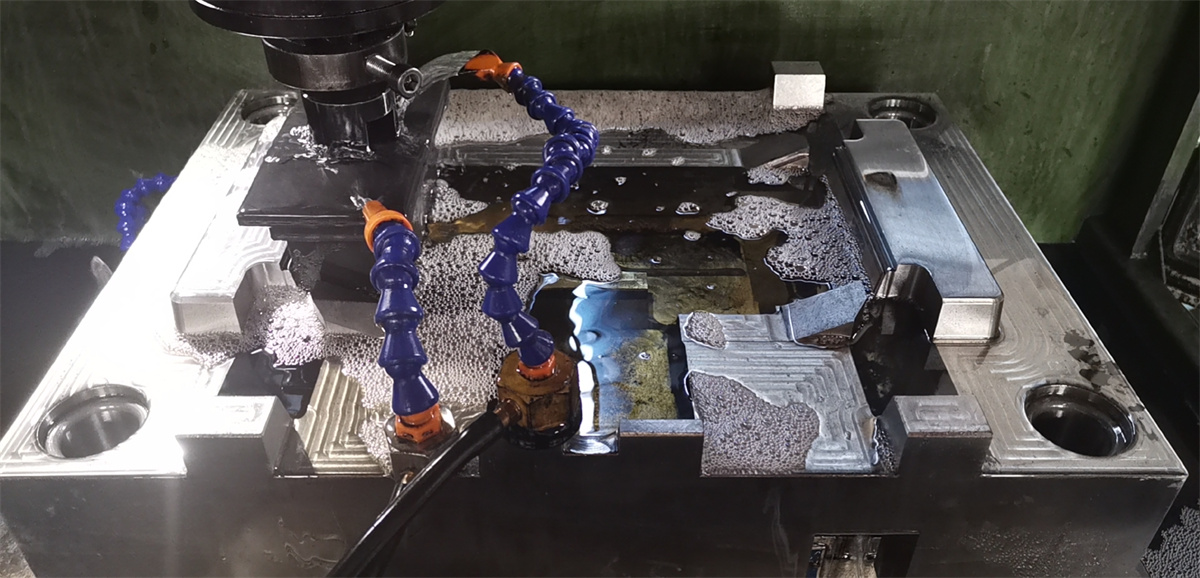

Utilização de tecnologias avançadas e automação

A integração de tecnologias avançadas e a automação transformam a moldagem por injeção, rendendo o processo mais eficaz e preciso. Você pode aproveitar essas inovações para melhorar a qualidade dos produtos e otimizar o desempenho global.

Integração de novas tecnologias

Impressão 3D para prototipagem

A impressão 3D revolucionou a prototipagem na moldagem por injeção. Você pode criar protótipos rapidamente e com menos esforço, o que permitirá testar e identificar as concepções antes da produção em série. Esta tecnologia reduz o tempo de desenvolvimento e melhora a precisão dos protótipos, garantindo que os produtos sejam respondidos com atenção.

Lógicas de simulação

Os lógicas de simulação desempenham um papel crucial na otimização do processo de moldagem por injeção. Ao usar essas ferramentas, você pode modelar e analisar cada etapa do processo, identificando também as ineficácias e os pontos de melhoria. Isso permitirá que você ajuste os parâmetros de moldagem, como temperatura e pressão, para obter resultados ideais. As simulações também ajudam a preservar os potenciais padrão, reduzindo também as refutações e melhorando a qualidade das peças.

Automatização do Processo

Robôs para manipulação de peças

A automação pela utilização de robôs melhora consideravelmente a eficácia da moldagem por injeção. Você pode automatizar tarefas repetitivas que indicam a manipulação, o pré-aquecimento e a compilação de peças. Isso reduz não apenas os requisitos principais, mas aumenta ainda mais a precisão e a velocidade do processo. Os robôs minimizam os erros humanos e garantem uma manipulação delicada das peças, preservando também a sua qualidade.

Sistemas de controle automatizados

Os sistemas de controle automatizados são essenciais para monitorar e otimizar o processo de moldagem por injeção. Integrando esses sistemas, você pode acompanhar em tempo real o consumo de energia, a qualidade dos produtos e o desempenho do processo. As funções avançadas de automação e controle permitem ajustar rapidamente as configurações para manter uma produção eficaz e rentável. Esses sistemas garantem a continuidade da vigilância, ajudam a identificar e resolver problemas antes que afetem a produção.

Seleção e gerenciamento de materiais

Escolha de Matériaux Apropriada

Analisar as propriedades dos materiais

Para reusar na moldagem por injeção, você deve escolher os materiais com os mesmos. Cada material possui propriedades únicas que influenciam a qualidade e a durabilidade dos produtos acabados.Norck, especialista em materiais, considera a importância de compreender as características das resinas plásticas. Você deve avaliar fatores como resistência ao desafio, flexibilidade e durabilidade. Por exemplo, o polietileno oferece uma boa resistência química, portanto o náilon é ideal para peças que necessitam de grande resistência mecânica.

Seleção em função dos aplicativos

A seleção de materiais corresponde às exigências específicas de cada aplicação. Você deve considerar o ambiente no qual o produto será utilizado. Para aplicações que necessitam de alto desempenho, plásticos como PEEK ou Ultem são recomendados. Este material é resistente a temperaturas elevadas e condições extremas. Ao escolher um bom material, você garantirá a funcionalidade e a longevidade do produto.

Gestão Eficaz de Ações

Otimização dos níveis de estoque

Uma gestão eficaz de estoques é crucial para reduzir os custos e evitar penúrias. Você deve manter um equilíbrio entre a aprovação e a demanda. Ao usar sistemas de gerenciamento de estoque, você pode seguir os níveis de estoque no tempo real. Para que você possa ajustar os comandos em função dos requisitos atuais, evite excesso de estoque ou rupturas de estoque.

Redução dos custos de estoque

Reduzir os custos de estoque requer um planejamento estratégico. Você deve otimizar o espaço de armazenamento e minimizar os custos associados. Ao adotar práticas que dizem que o armazenamento em fluxo tende a reduzir a necessidade de espaço adicional. Isso diminui o preço do estoque e melhora a eficácia global da cadeia de abastecimento. Uma gestão eficaz de estoques contribui para uma produção mais rentável e para uma melhor utilização de recursos.

Concepção e Manutenção de Moules

Conception Optimisée des Moules

Utilização de lógicas de CAO

Para obter mais eficácia, você deve utilizar as lógicas da Conception Assistée par Ordinateur (CAO). Essas ferramentas permitem criar modelos precisos e detalhados, essenciais para a moldagem por injeção de precisão. Graças ao CAO, você pode simular o processo de moldagem, identificar as zonas problemáticas e ajustar a concepção antes da fabricação. Isso reduz erros e otimiza o isolamento dos materiais, minimizando os padrões, como a porosidade e a fissuração térmica. Integrando essas tecnologias, você melhorará a qualidade de seus momentos e prolongará sua vida útil.

Colaboração com os engenheiros

A colaboração com engenheiros experientes é crucial para uma concepção muito otimizada. Esses profissionais possuem a experiência necessária para avaliar as exigências específicas de cada projeto e propor soluções adaptadas. Em conjunto, você pode realizar simulações e testes para verificar a viabilidade da concepção. Os engenheiros devem também escolher os materiais apropriados, como alumínio ou aço de alta qualidade, para garantir a durabilidade dos moules. Esta colaboração garante que os moules respondam às normas de qualidade e aos requisitos de desempenho.

Manutenção Préventiva des Moules

Planejamento de entretiens regulamentações

Para manter os moules em bom estado, você deve planejar as atividades regulares. Esta manutenção preventiva permite detectar e corrigir problemas antes que afetem a produção. Ao realizar inspeções frequentes, você identificará os sinais de uso e tomará medidas para evitar falhas. Isso inclui a limpeza, a lubrificação e a substituição das peças usadas. Um planejamento rigoroso de entretiens prolonga a duração da vida dos moules e reduz o tempo de parada, aumentando também a eficácia da produção.

Reparação e ajuste de moules

Ao enfrentar problemas, você deve realizar reparos e ajustes para restaurar a funcionalidade dos moules. Isso pode incluir o polimento de superfícies, o realinhamento de componentes ou a substituição de peças danificadas. Ao adotar uma abordagem proativa, você minimizará as interrupções de produção e garantirá a qualidade das peças produzidas. Os ajustes regulares garantem que os moules funcionem de maneira ideal, reduzindo também os custos de fabricação, diminuindo o desperdício e os rebatimentos.

Você descobriu estratégias essenciais para otimizar a moldagem por injeção. Ao aplicar essas técnicas, você pode reduzir os custos, melhorar a eficácia e garantir uma qualidade superior dos produtos. Aqui estão algumas recomendações práticas:

- Investir em tecnologias avançadas: A automação e a integração de novas tecnologias, como a impressão 3D e as lógicas de simulação, podem transformar seu processo de produção.

- Adote uma abordagem proativa: Analise regularmente os padrões e forme continuamente seus operadores para manter um alto nível de qualidade.

- Incentivez l'innovation continue: Restez à l'affût des dernières avancées technologiques para melhorar seus métodos e responder às exigências do mercado.

Ao adotar essas práticas, você se posicionará para continuar em um setor em constante evolução.